- Accueil

- Boutique

- Secteurs

- Services

- Actualités

- Blog

- Partenaires

- Sopac

- Contact

- F.A.Q. Toutes vos questions

L’étalonnage des sondes de température est un maillon essentiel, mais souvent négligé, de la maîtrise du froid.

Il n’existe pas de règle unique sur la fréquence d’un étalonnage. Tout dépend de la manière dont vous utilisez vos capteurs, de leur environnement, et surtout de l’importance des mesures dans vos processus.

Un capteur placé dans un environnement stable ne subit pas les mêmes contraintes qu’un thermomètre manipulé chaque jour en entrepôt, dans un camion ou sur une ligne de production. Et selon qu’il serve à surveiller une ambiance, à libérer un lot ou à valider une réception, les exigences ne seront pas les mêmes.

Cela dit, il y a un principe de base à ne pas négliger : un étalonnage annuel minimum de vos sondes de température est attendu dans la majorité des contextes réglementés (agroalimentaire, santé, logistique du froid…). Ce rythme permet de maintenir la fiabilité de vos sondes de température, de détecter d’éventuelles dérives et d’être en règle lors d’un audit.

C’est aussi ce que recommandent les fabricants d’instruments eux-mêmes, car passé un an, l’évolution des composants électroniques peut impacter la justesse des mesures.

Il est bien sûr possible d’ajuster cette fréquence selon le niveau de risque, mais le passage une fois par an au laboratoire doit être vu comme un socle minimum.

A première vue, une mesure de température semble être un fait simple : on relève une valeur, on agit en conséquence. Pourtant, cette simplicité masque une réalité plus complexe. La mesure avec la sonde de température n’a de valeur que si elle est fiable, c’est-à-dire si l’on sait avec certitude que l’appareil qui la fournit donne une lecture exacte. Sans un suivi rigoureux, sans un contrôle régulier et documenté, une mesure ne peut être considérée que comme une indication, et non une preuve.

Imaginez une chaîne logistique où les capteurs transmettent des données en continu, mais où aucun plan d’étalonnage n’a été défini. Les valeurs peuvent paraître cohérentes, mais personne ne peut certifier qu’elles reflètent la réalité avec précision. En cas d’audit, cette absence de preuve peut être lourde de conséquences, remettant en cause toute la chaîne qualité. Cette incertitude crée un risque invisible mais bien réel.

L’expérience montre que dans de nombreux cas, les équipes se reposent sur le bon fonctionnement apparent des instruments. Un capteur qui affiche une température stable, des alarmes qui ne sonnent jamais, un processus qui semble maîtrisé … tout concourt à un sentiment de sécurité.

Pourtant, une sonde de température non étalonnée peut dériver lentement sans que cela soit visible. Chocs, humidité, vieillissement : autant de facteurs qui altèrent progressivement la précision.

Toutes les sondes de températures peuvent dériver dans le temps. C’est un phénomène naturel qui se traduit par une déviation progressive de la mesure par rapport à la réalité. Plusieurs facteurs contribuent à cette dérive : l’usure des composants électroniques, les chocs mécaniques, les variations d’humidité, la température ambiante, voire la fréquence d’utilisation.

Au quotidien, cette dérive passe souvent inaperçue. La sonde de température continue à fonctionner, transmettant des données qui semblent cohérentes. Mais ces chiffres s’éloignent doucement, parfois d’une fraction de degré, parfois de plusieurs degrés. Et ces écarts peuvent avoir un impact majeur dans des secteurs où la température doit être maîtrisée au degré près.

Sans étalonnage régulier, ces écarts s’accumulent et faussent les décisions fondées sur la température mesurée.

Quand la précision fait défaut, les risques ne sont pas que théoriques. Une simple erreur de température non détectée par la sonde de température peut compromettre la qualité d’un produit sensible, entraîner un rappel coûteux, ou encore causer un blocage lors d’un audit qualité. Dans un environnement réglementé, une mesure erronée peut remettre en cause la conformité d’un lot entier, avec des conséquences financières et réputationnelles lourdes.

Ces erreurs peuvent également nuire à la confiance entre les partenaires : fournisseurs, transporteurs, distributeurs, clients.

La fréquence d’étalonnage des sondes de températures dépend du contexte d’utilisation.

Il n’existe pas de fréquence d’étalonnage universelle. Tout dépend de l’usage que vous faites de vos instruments de mesure, de leur environnement et du niveau de criticité des données qu’ils produisent.

Un capteur utilisé dans un laboratoire en conditions stables ne sera pas soumis aux mêmes contraintes qu’un appareil embarqué dans un véhicule soumis à des vibrations, des variations de température ou à des manipulations répétées. De la même façon, un thermomètre utilisé pour libérer des lots destinés à des produits de santé n’aura pas les mêmes exigences qu’un capteur de surveillance d’ambiance en zone non critique.

Il s’agit donc d’adopter une logique de terrain : évaluer les risques, observer les historiques de dérive quand ils existent, et ajuster la fréquence d’étalonnage en fonction. Un contrôle annuel reste fortement recommandé pour maintenir un bon niveau de fiabilité.

Un plan d’étalonnage des sondes de température doit inclure :

Ce plan est aussi un outil de dialogue avec les laboratoires partenaires. En donnant de la visibilité sur vos besoins, vos contraintes logistiques et vos exigences métier, vous gagnez en efficacité et en fiabilité.

Derrière le mot « étalonnage », on trouve en réalité des niveaux de service très différents. Pour bien choisir un prestataire, il est important de comprendre ce que garantissent (ou non) les labels comme Cofrac, raccordé ou ISO 9001.

En pratique, pour les équipements de terrain utilisés au quotidien dans des environnements logistiques, agroalimentaires ou pharmaceutiques, un laboratoire raccordé Cofrac et certifié ISO 9001 est souvent un choix pertinent : il combine rigueur, flexibilité et maîtrise des coûts.

Choisir un prestataire d’étalonnage, ce n’est pas seulement comparer des prix ou des délais. C’est s’appuyer sur un partenaire de confiance, capable de comprendre vos enjeux et de vous accompagner dans la durée.

Un bon prestataire d’étalonnage de sondes de température doit garantir :

Ce n’est pas la notoriété ou la surabondance de labels qui garantit la qualité du service, mais la capacité du laboratoire à allier précision, réactivité et connaissance de vos réalités terrain.

Souvent discret, l’étalonnage des sondes de température est pourtant la base de toute donnée fiable. Il ne fait pas partie des urgences du quotidien, ni des indicateurs que l’on consulte en premier. Pourtant, il agit en arrière-plan comme un maillon discret mais essentiel. C’est lui qui permet de s’appuyer sur des données fiables, de prendre des décisions en toute confiance et de garantir à chaque étape que la mesure correspond bien à la réalité.

L’étalonnage des sondes de température permet d’anticiper les écarts, de structurer le contrôle et de répondre présent face à un audit ou à une non-conformité.

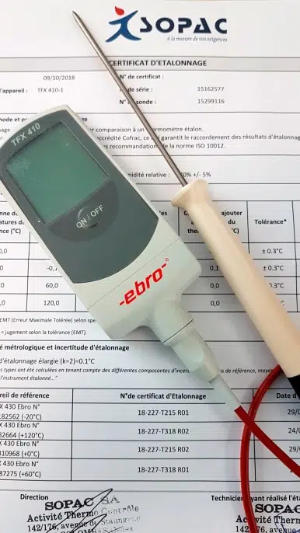

Chez SOPAC, nous réalisons des étalonnages de sondes de température en laboratoire, dans des conditions maîtrisées, avec traçabilité complète. Notre chaîne de mesure est raccordée aux étalons nationaux, et notre laboratoire est certifié ISO 9001.

Notre approche inclut :

Ce n’est pas seulement une question d’équipement ou de technologie. Ce qui fait la différence, c’est la capacité à s’assurer et à démontrer que chaque mesure repose sur une base fiable et vérifiée.