- Accueil

- Boutique

- Secteurs

- Services

- Actualités

- Blog

- Partenaires

- Sopac

- Contact

- F.A.Q. Toutes vos questions

Le barème d’un traitement thermique est un point critique au sens HACCP.

La pasteurisation et la stérilisation sont des traitements thermiques appliqués à un produit en vue de détruire ses bactéries pathogènes par la chaleur. L’objectif est de rendre le produit propre à la consommation et de prolonger sa durée de conservation.

Au cours du traitement, la température du produit évolue au rythme des transferts de chaleur entre l’atmosphère dans l’enceinte de l’autoclave ou du four et l’intérieur du produit. Dans le produit lui-même et l’emballage le cas échéant, la température évolue également d’un point à un autre. Il existe un point dans le produit (le plus souvent le centre du produit) où la température est la plus basse.

Dans certains process, et plus particulièrement les process dynamiques, il est parfois difficile de suivre le produit et donc la température à cœur du produit et de valider la cuisson.

Avec un enregistreur de température embarqué placé et fixé au coeur du produit, vous pourrez suivre la courbe de température de façon très précise.

Voici un témoignage de Nathalie Moy, coordinatrice HACCP au sein de la société SCO Monique Ranou, qui utilise nos enregistreurs embarqués ebro EBI 11 pour suivre les process de cuisson dans un four dynamique, découvrez pourquoi cette solution répond à leur besoin.

La société SCO Monique Ranou est spécialisée dans la fabrication de jambons cuits, saucisses knacks, saucissons….

Je suis coordinatrice HACCP au sein du service Qualité de la SCO Monique Ranou. La mise en place et le suivi des différentes étapes de la méthode HACCP de l’ensemble de nos process font partie de mes missions. J’assure également le lien entre la production et le prestataire de nettoyage.

Sur notre site, nous fabriquons du jambon pour les rayons libre-service (jambons de porc, jambons de volailles), des saucisses type knacks, cocktails ainsi que toute une gamme de saucissons et de roulades.

Tous nos produits subissent un traitement thermique (pasteurisation).

Nos cuissons sont réalisées dans des cuves, des fours traditionnels ou dans un four dynamique.

Dans ce four, chaque caisson est équipé seulement de sondes de température d’ambiance, c’est pourquoi nous utilisons vos sondes embarquées.

Pour les fours classiques avec une cuisson statique, ou les cuves avec une cuisson en bain- marie, les produits ne bougent pas et il est donc facile de positionner des sondes à l’intérieur du produit et de suivre leur température.

Par contre, dans le cas de notre four dynamique, le produit est accroché à une chaîne et ce dernier se déplace de caisson en caisson. Il est difficile de suivre la température à cœur de notre produit et de valider la cuisson. Dans ce four, chaque caisson est équipé seulement de sondes de température d’ambiance, c’est pourquoi nous utilisons vos sondes embarquées. La cuisson est un point critique pour la maîtrise de nos process et nous devons impérativement nous assurer de la conformité de tous ces paramètres (temps, température à cœur, Vp)

Nous utilisons des enregistreurs embarqués EBI 11 avec capteur externe, notre service de maintenance nous a fabriqué des gabarits qui permettent de maintenir la sonde de température au centre de notre produit et ainsi mesurer les températures au point le plus froid de ce dernier. Nous utilisons également ces enregistreurs dans le cadre de la requalification de certains paramètres de nos process ou lors d’études spécifiques.

Par ailleurs nous utilisons un thermo-hygromètre et des thermomètres TFX 410. Les TFX 410 sont des sondes qui permettent d’effectuer des contrôles au cours du process à différentes étapes.

Nous avons gagné en souplesse et pouvons répondre plus rapidement aux attentes de la production.

C’est surtout leur petite taille et le fait qu’il existe différentes longueurs pour la sonde de mesure.

Nous sommes plus autonomes maintenant que nous avons la possibilité de changer les piles nous-mêmes avec les EBI 11, cela nous a facilité le travail, nous n’avons plus besoin de les envoyer en SAV pour le faire. Nous avons gagné en souplesse et pouvons répondre plus rapidement aux attentes de la production.

Nous vous envoyons nos enregistreurs en étalonnage tous les ans, c’est notre laboratoire qui gère le suivi. Au niveau du SAV, nous apprécions le fait qu’il y ait un récapitulatif des différents états d’avancement, c’est plus simple pour le suivi.

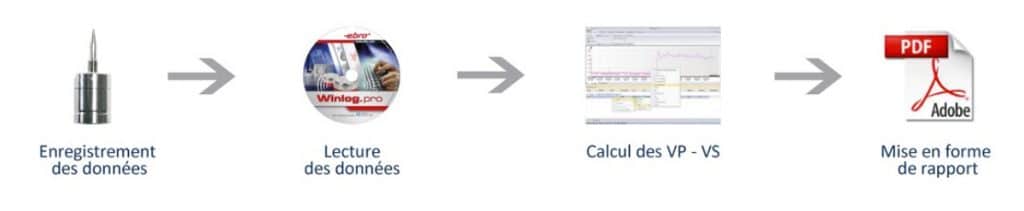

Les enregistreurs de la gamme EBI 11 ebro disposent de toute une gamme d’adaptateur permettant de fixer l’enregistreur dans les différents emballages et de piquer directement au cœur du produit. La gamme EBI 11/12 d’ebro permet un suivi complet des processus de cuissons et refroidissement avec calcul automatiques des VP et des VS.

© SOPAC – Tous droits réservés

Création Pink House Workshop